Микрометр является одним из наиболее точных измерительных инструментов, применяемых в машиностроении, приборостроении и других отраслях промышленности. Этот прецизионный прибор позволяет измерять линейные размеры с погрешностью до 2-5 микрометров, что делает его незаменимым при контроле качества деталей и изделий.

В условиях современного производства, где требования к точности постоянно возрастают, правильное использование микрометра становится критически важным навыком для специалистов различных профилей. От точности измерений зависит качество готовой продукции, соответствие техническим требованиям и, в конечном итоге, надежность и безопасность изделий.

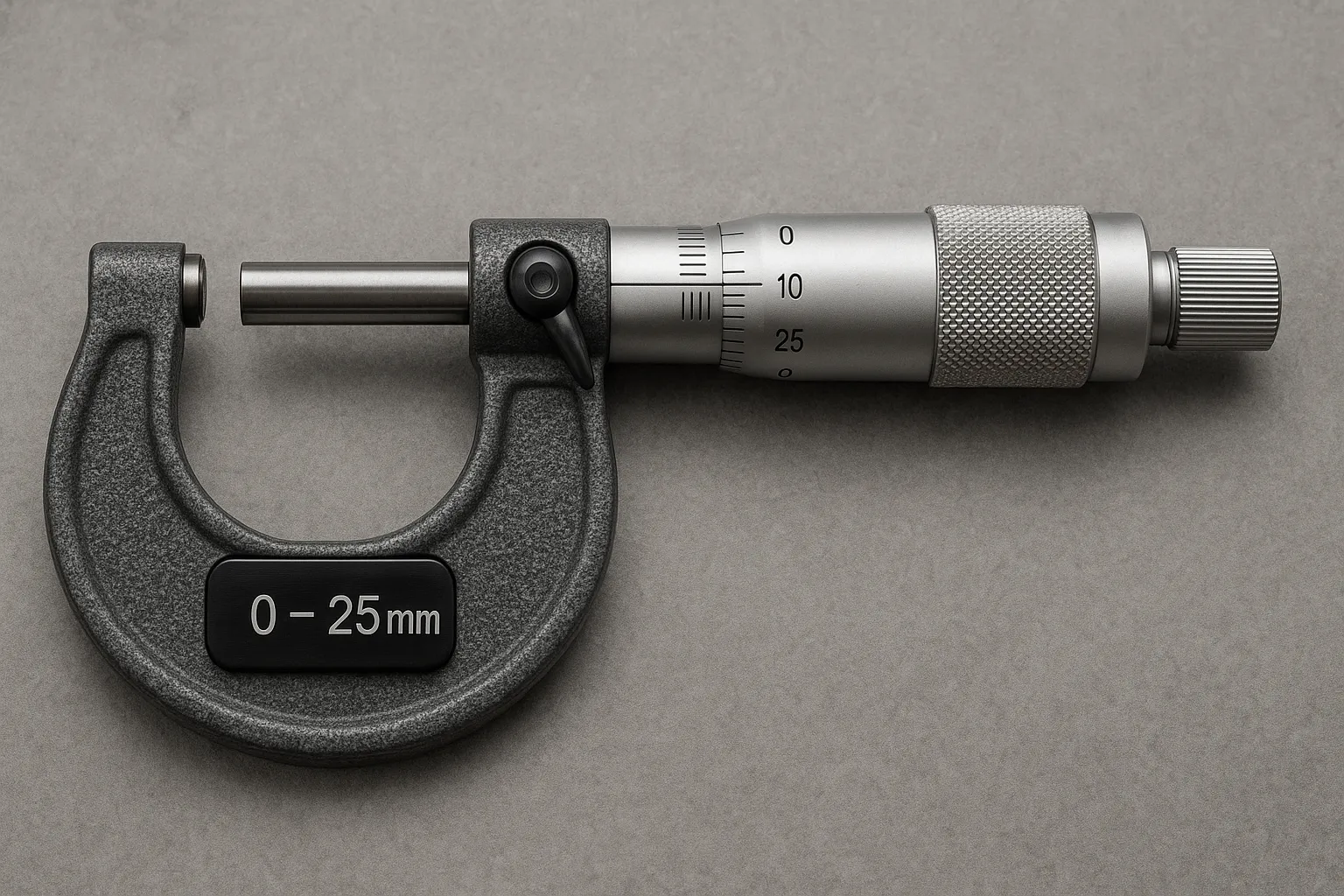

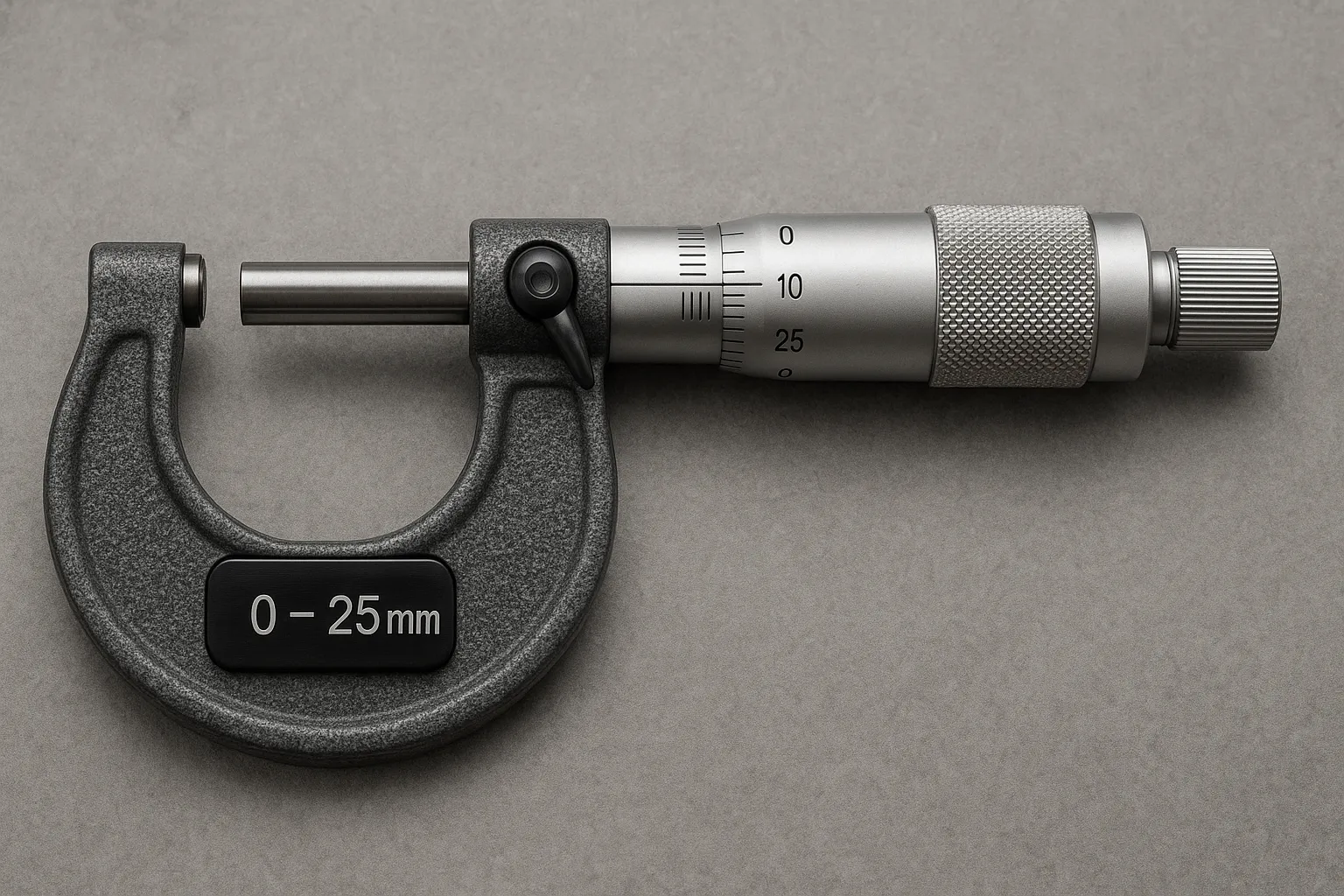

Устройство микрометра

Конструкция микрометра основана на принципе винтовой пары, которая обеспечивает высокую точность измерений. Основными элементами прибора являются:

Основные части микрометра:

- Рама (скоба) — С-образная деталь, обеспечивающая жесткость конструкции

- Пятка (неподвижная губка) — закрепленная измерительная поверхность

- Шпиндель — подвижная измерительная поверхность с резьбой

- Гильза (стебель) — неподвижная часть с основной шкалой

- Барабан — подвижная часть с круговой шкалой

- Трещотка — механизм для обеспечения постоянного измерительного усилия

- Стопор — фиксатор для закрепления показаний

Принцип работы

Микрометрический винт имеет шаг резьбы 0,5 мм, что означает: при повороте барабана на один полный оборот шпиндель перемещается на 0,5 мм. Круговая шкала барабана разделена на 50 делений, поэтому цена одного деления составляет 0,01 мм.

Измерительные поверхности пятки и шпинделя изготавливаются из закаленной стали и тщательно полируются для обеспечения точного контакта с измеряемой деталью. Трещотка предотвращает перетягивание и обеспечивает постоянное измерительное усилие около 5-10 Н.

Виды микрометров

В зависимости от назначения и конструктивных особенностей различают несколько основных типов микрометров:

Гладкие микрометры

Наиболее распространенный тип, предназначенный для измерения наружных размеров деталей. Выпускаются с различными диапазонами измерений: 0-25, 25-50, 50-75 мм и так далее до 500 мм.

Нутромеры микрометрические

Используются для измерения внутренних диаметров отверстий, пазов и других внутренних размеров. Имеют специальную конструкцию измерительных поверхностей для работы в ограниченном пространстве.

Глубиномеры микрометрические

Предназначены для измерения глубины отверстий, пазов, высоты выступов и других размеров в направлении, перпендикулярном поверхности детали.

Листовые микрометры

Специализированные приборы для измерения толщины листового материала, имеют увеличенную глубину зева для работы с крупногабаритными деталями.

Резьбовые микрометры

Оснащены специальными наконечниками для измерения элементов резьбы: среднего диаметра, шага резьбы и других параметров.

Цифровые микрометры

Современные приборы с электронным отсчетным устройством, обеспечивающие более удобное снятие показаний и возможность передачи данных в системы автоматизированного контроля.

Технические характеристики

| Класс точности | Предел допускаемой погрешности | Область применения |

|---|---|---|

| 1 класс | ±2 мкм | Особо точные измерения |

| 2 класс | ±3 мкм | Точные измерения |

| 3 класс | ±5 мкм | Общие измерения |

Диапазоны измерений стандартных микрометров:

| Тип микрометра | Диапазон измерений | Цена деления |

|---|---|---|

| Гладкий | 0-25, 25-50, до 500 мм | 0,01 мм |

| Нутромер | 50-75, 75-100, до 600 мм | 0,01 мм |

| Глубиномер | 0-25, 0-50, до 150 мм | 0,01 мм |

| Цифровой | 0-25, 25-50, до 300 мм | 0,001 мм |

Рабочая температура для обеспечения заявленной точности составляет 20°C ± 1°C. При других температурах необходимо учитывать температурные поправки.

Подготовка к работе

Перед началом измерений микрометр должен быть подготовлен и настроен:

Проверка нулевого положения

- Тщательно очистите измерительные поверхности от загрязнений

- Сведите измерительные поверхности до контакта

- Проверьте совпадение нулевых отметок на шкалах

- При необходимости произведите корректировку

Настройка микрометра

- Проверьте легкость хода шпинделя

- Убедитесь в отсутствии люфтов и заеданий

- Проверьте работу трещотки

- Убедитесь в четкости показаний шкал

Условия эксплуатации

Для обеспечения точности измерений необходимо соблюдать следующие условия:

- Температура окружающей среды 20°C ± 5°C

- Отсутствие вибраций и ударов

- Защита от загрязнений и влаги

- Стабильное освещение рабочего места

Инструкция по использованию

Пошаговый алгоритм измерений:

- Подготовка прибора

- Проверьте чистоту измерительных поверхностей

- Убедитесь в правильности нулевой установки

- Выберите микрометр с подходящим диапазоном измерений

- Размещение детали

- Расположите деталь между измерительными поверхностями

- Обеспечьте правильную ориентацию измеряемого размера

- Избегайте перекосов и неплотного прилегания

- Выполнение измерения

- Вращайте барабан до легкого контакта с деталью

- Используйте трещотку для окончательного поджима

- Зафиксируйте показания стопором

- Снятие показаний

- Определите количество полных миллиметров по основной шкале

- Прочитайте доли миллиметра по круговой шкале барабана

- Сложите полученные значения

Снятие показаний

Показание микрометра складывается из:

- Целых миллиметров (видны на стебле)

- Половин миллиметра (если видна соответствующая риска)

- Сотых долей миллиметра (по барабану)

Например: если на стебле видно 15 мм, половинная риска открыта, а барабан показывает 23 деления, то размер составляет: 15 + 0,5 + 0,23 = 15,73 мм.

Типичные ошибки при измерении:

- Чрезмерное усилие при зажиме детали

- Измерение при неправильной температуре

- Перекос детали в процессе измерения

- Игнорирование загрязнений на измерительных поверхностях

- Неправильное считывание показаний со шкал

Уход и хранение

Правила эксплуатации:

- Не допускайте ударов и падений прибора

- Избегайте измерения горячих деталей

- Не прикладывайте чрезмерных усилий

- Регулярно очищайте измерительные поверхности

Хранение инструмента:

- Храните в специальном футляре или на подставке

- Обеспечьте защиту от влаги и коррозии

- Оставляйте зазор между измерительными поверхностями

- Периодически смазывайте резьбовые соединения

Поверка и калибровка:

Микрометры подлежат обязательной поверке согласно установленным срокам:

- Для 1 класса точности — 1 раз в год

- Для 2 и 3 класса — 1 раз в 2 года

- После ремонта или при сомнениях в точности

Микрометр остается одним из наиболее важных измерительных инструментов в современном производстве. Правильное понимание его устройства, грамотная эксплуатация и своевременное обслуживание обеспечивают высокую точность измерений и длительный срок службы прибора.

Освоение навыков работы с микрометром является обязательным для специалистов, занимающихся контролем качества, механической обработкой и сборкой точных изделий. Соблюдение изложенных в статье рекомендаций поможет добиться максимальной точности измерений и избежать типичных ошибок в работе.

Список рекомендуемой литературы

- Аристов А.И., Карпов Л.И. «Метрология, стандартизация и сертификация» — М.: Академия, 2020. — 384 с.

- Сергеев А.Г., Латышев М.В. «Метрология, стандартизация и сертификация» — М.: Логос, 2019. — 560 с.

- Димов Ю.В. «Метрология, стандартизация и сертификация» — СПб.: Питер, 2021. — 432 с.

- Радкевич Я.М., Схиртладзе А.Г. «Метрология, стандартизация и сертификация в машиностроении» — М.: Высшая школа, 2020. — 791 с.

- Никифоров А.Д. «Взаимозаменяемость, стандартизация и технические измерения» — М.: Высшая школа, 2019. — 510 с.

- Лифиц И.М. «Стандартизация, метрология и подтверждение соответствия» — М.: КноРус, 2021. — 314 с.